Porównanie wpływu cementów ECOPlanet 5A CEM V/A (S-V) 42,5 N - LH/HSR/NA i ECOPlanet 4B CEM IV/B(V) 42,5 N - LH/NA na trwałość betonu w kontekście korozji wywołanej karbonatyzację.

mgr inż. Justyna Nowicka-Semen (ORCID 0000-0003-0777-1644)

mgr inż. Michał Drabczyk (ORCID 0000-0002-8774-2650)

Holcim Polska S.A.

1. Aktualna sytuacja branży betonowej i cementowej w kontekście zmian polityki klimatycznej

Obecnie panujący cykl transformacji branży cementowej i betonowej jest niewątpliwą reperkusją następujących po sobie protokołów, porozumień i pakietów traktujących o klimacie i jego ewolucji, w tym o wpływie człowieka na postępujące zmiany. Wbrew wrażeniu, które można odnieść śledząc przekaz popularnych serwisów informacyjnych, wpływ człowieka na zmiany klimatu dalej budzi spore kontrowersje w środowisku naukowym [1].

Niestety przestrzeń medialna nie pozostawia miejsca na stanowisko specjalistów z zakresu geologii klimatycznej, którzy posiadając wyczerpującą wiedzę na temat dynamiki zmian klimatu na przestrzeni milionów lat, najlepiej powinni ocenić obecną sytuację. Sfera ta jest zdominowana przez szeroko rozumianą działalnością pro-klimatyczną, której przewodzi inicjatywa polityczna pod nazwą Europejski Zielony Ład (ang. European Green Deal) wraz z Europejskim Prawem Klimatycznym (EPK) i następującym po nim pakietem Fit for 55. W odpowiedzi na postanowienia UE w zakresie zapobieganiu zmianom klimatycznym, Europejskie Stowarzyszenie Przemysłu Cementowego CEMBUREAU opracowało w 2018 (w 2020 aktualizacja po wprowadzeniu EZŁ) kompletną mapę drogową (5C), która doprowadzi gospodarkę cementową do osiągnięcia centralnie założonych celów klimatycznych. Mapa ta w swojej najbardziej aktualnej wersji (2024) zakłada możliwość redukcji emisji CO2 (z produkcji cementu) o 37% w 2030, o 78% w 2040 i o 100% w 2050, w stosunku do wartości emisji z roku 1990 [2]. Żeby to osiągnąć zarówno branża cementowa jak i betonowa musi wprowadzić szereg czaso- i kosztochłonnych modyfikacji. Część z nich już się dzieje, chociażby w zakresie efektywnego zarządzania surowcami w produkcji cementu (surowce i paliwa alternatywne, redukcja klinkieru) i betonu towarowego (kruszywa z recyklingu, nowe dodatki do betonów).

Biorąc pod uwagę widmo nadchodzących zmian w polityce energetycznej UE, działania te są kluczowe dla zachowania ciągłości produkcji w trybie niskoemisyjnym. Obecne nobilitowanie odnawialnych źródeł energii i tym samym ograniczanie pracy elektrowni zasilanych węglem uderza w dotychczasowy schemat produkcji cementów i betonów, gdyż głównym źródłem popiołów lotnych krzemionkowych są procesy spalania w elektrowniach węglowych. Tuż obok narasta widmo deficytu granulowanego żużla wielkopiecowego, będące konsekwencją spadku lokalnej produkcji stali. Brak dotychczas stosowanych nieklinkierowych składników głównych może wpłynąć na ograniczenie produkcji cementów niskoklinkierowych określanych jako niskoemisyjne lub o obniżonym śladzie węglowym, tym samym na osiągnięty poziom emisyjności produkcji. W związku z tym, aby osiągnąć założenia EZŁ, a także sprostać deklaracji CEMBUREAU, w szczególności tym dotyczącym 2050 roku, potrzebna jest nowa technologia produkcji wyposażona w system CCS/U, który m.in. zostanie zamontowany w niedalekiej przyszłość w zakładzie produkcji cementu Holcim Polska S.A. na Kujawach. W efekcie działania te umożliwią produkcję cementów o znacząco obniżonym śladzie węglowym, co konsekwentnie przełoży się na redukcję śladu węglowego betonów wytwarzanych przy udziale tego surowca.

2. Trudność i wyzwania w projektowaniu i wdrożeniu betonów o obniżonym śladzie węglowym

Produkcja niskoemisyjna we współczesnej narracji autorów raportów i artykułów o tematyce klimatyczno-gospodarczej wydaje się być pozornie prosta – substytucja cementów portlandzkich cementami o obniżonej zawartości klinkieru lub dodatkami mineralnymi doraźnie obniża wartość śladu węglowego 1 m3 betonu. W tym miejscu teoretyczny sukces spotyka się z praktyczną walką o zachowanie dotychczasowego poziomu trwałości konstrukcji betonowych i dezaprobatą ze strony wykonawców, a także nadchodzącymi deficytami sprawdzonych i stabilnych dodatków do cementu czy betonu. Betony z dodatkami mineralnymi lub z cementami niskoemisyjnymi stanowią nie lada wyzwanie dla współczesnych technologów i wymagają zdecydowanie większej wiedzy w zakresie tworzącej się struktury betonu. Najczęstszą przeszkodą w ich sukcesywnym wdrażaniu jest spowolniony rozwój wytrzymałości w stosunku do betonów z cementem portlandzkim lub cementami wysokoklinkierowymi oraz problemy z reologią mieszanki betonowej, w tym z utrzymaniem konsystencji w czasie. Problem ten nasila się w momencie stosowania alternatywnych dodatków (tj. innych niż popiół kat. A czy żużel), które uprzednio stanowiły odpad lub surowiec o gorszej jakości.

Do puli komplikacji możemy dorzucić również brak stabilności takich dodatków, chociażby ze względu na różną genezę materiałów macierzystych. Receptura betonowa z tego typu cementem czy dodatkiem wymaga często wysoce indywidualnego podejścia, ze względu nie tylko na właściwości mieszanki betonowej, ale również i te, które mają wpływ na trwałość stwardniałego betonu. Aby ocenić możliwość zastosowania danego rozwiązania w wybranym zakresie klas ekspozycji, należy przeprowadzić uprzednio szereg badań trwałościowych i potwierdzić równoważność właściwości użytkowych takiego betonu z właściwościami betonu referencyjnego. Jest to kosztowny i czasochłonny, ale i również niezbędny proces do efektywnego wdrożenia takiego betonu na rynek budowlany.

3. Trwałości betonów o obniżonym śladzie węglowym

O tym jak trwała jest konstrukcja żelbetowa decyduje przede wszystkim jej odporność na działanie wszelkich czynników niszczących, przy utrzymaniu zakładanych właściwości w projektowanym czasie jej użytkowania. I chociaż, z punktu widzenia badawczego najczęściej analizujemy wpływ tych czynników indywidualnie, np. w badaniach wytrzymałości na ściskanie, zginanie, odporności na karbonatyzację czy migrację chlorków, to destrukcja konstrukcji żelbetowej następuje w wyniku synergicznego działania każdego z nich. Spękania konstrukcji żelbetowej zwiększają efektywność i tempo przemieszczania się agresywnych mediów w kierunku stali. Droga ta pozostaje również otwarta w przypadku niewystarczająco szczelnej struktury betonu, a tym samym stworzenia sieci kapilar, którymi roztwory migrują w kierunku zbrojenia. Kwas węglowy obniża pH betonu poniżej 11,5, przez co ochronna warstwa pasywacyjna stali staje się nietrwała, co stwarza wysokie ryzyko rozwoju jej korozji [3]. Dodatkowo obecność jonów chlorkowych przyspiesza ten proces, a jego intensyfikacja jest zależna od ich stężenia. Korodująca stal nie tylko traci swoje właściwości, ale również wpływa na obniżenie trwałości betonu tworząc spękania.

Procesy te są istotnym zagrożeniem dla betonów o obniżonym śladzie węglowym, gdyż proces budowania się struktury takiego betonu jest wolniejszy i wymagający pod kątem pielęgnacji, w stosunku do betonów z cementem portlandzkim lub cementami wysokoklinkierowymi. Mimo wysokiej zawartości dodatków mineralnych, które wpływają na uszczelnienie struktury, obniżona jest zawartość najbardziej aktywnego surowca, czyli klinkieru. Stąd też, aby zachować dotychczasowy poziom trwałości konstrukcji żelbetowych, należy nie tylko odpowiednio zaprojektować mieszankę, ale również zapewnić odpowiednie warunki jej dojrzewania w konstrukcji.

4. Charakterystyka wykonanych badań oraz analiza wyników własnych

Przeprowadzona analiza miała na celu wskazanie istotnych czynników, mających wpływ na trwałość betonu o obniżonym śladzie węglowym, którymi projektanci receptur betonowych są w stanie świadomie sterować. Jako marker skali wpływu wybranych czynników, wykorzystano badanie odporności na karbonatyzację wykonane zgodnie z normą PN-EN 12390-12:2020-06 [4]. Przebadano betony na bazie cementów o obniżonym śladzie węglowym CEM V i CEM IV. Badanie to polega na pomiarze głębokości frontu karbonatyzacji w próbkach betonowych (kostkach o wym. boku a=100 mm) dojrzewających 28 dni w wodzie i 14 dni w warunkach laboratoryjnych. Pierwszy odczyt wykonano w terminie zerowym, kolejne po 7, 28 i 70 dniach kondycjonowania w komorze z CO2 o stężeniu 3±0,5%, temperaturze 20±2° i wilgotności względnej 57±3%. Po wskazanym czasie każda z próbek była rozłupywana na 2 części, a jej świeżą powierzchnię spryskano roztworem tymoloftaleiny (zabarwienie przy pH ok. 9,3-10,5 [5]). Następnie dokonano pomiaru zasięgu karbonatyzacji (bezbarwna część powierzchni próbki) i wyznaczono wartość średnią dla każdego terminu badania. Każdą ze średnich wartości naniesiono na wykres zależności głębokości karbonatyzacji od pierwiastka z czasu i obliczono współczynnik postępu karbonatyzacji (KAC).

Wyniki przedstawione w niniejszym artykule są wynikami badań własnych prowadzonych przez dział B&R Holcim Polska S.A. i dotyczą betonów zaprojektowanych zgodnie z wymaganiami norm nadrzędnych [6,7].

Betony zostały wytworzone na bazie cementów niskoemisyjnych ECOPlanet 5A CEM V/A (S-V) 42,5 N - LH/HSR/NA oraz ECOPlanet 4B CEM IV/B(V) 42,5 N - LH/NA z firmy Holcim, zgodnych z normami PN-EN 197-1 i PN-B-19707.

4.1. Wpływ wskaźnika w/c na karbonatyzację betonów z ECOPlanet 5A CEM V/A (S-V) 42,5 N - LH/HSR/NA i ECOPlanet 4B CEM IV/B(V) 42,5 N - LH/NA

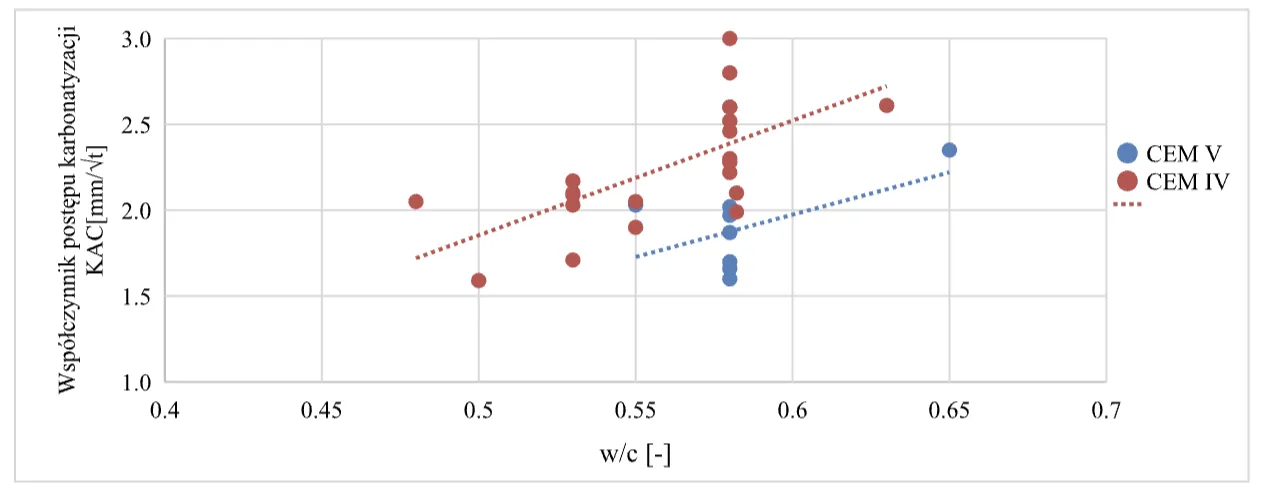

Pierwszym z czynników, dosyć powszechnie znanym, wielokrotnie wskazywanym w różnych publikacjach [9,10] jest wskaźnik wodno-cementowy. Mimo, iż jego wpływ na odporność betonu na karbonatyzację jest dobrze rozpoznany, to często bywa on lekceważony na etapie produkcji czy wbudowania mieszanki betonowej. Seria badań przeprowadzona w laboratorium Holcim Polska S.A., na wybranych betonach na bazie cementów niskoemisyjnych wskazuje, iż niezależnie od poziomu zawartości cementu, trend wzrostu wartości współczynnika postępu karbonatyzacji będzie zależny od wzrostu wartości w/c (Rys.1.).

Rys. 1 Zależność współczynnika KAC od w/c

Dodatkowo można zaobserwować wyższą odporność na karbonatyzację betonów na cemencie ECOPlanet 5A CEM V/A (S-V) 42,5 N - LH/HSR/NA w stosunku do cementu ECOPlanet 4B CEM IV/B(V) 42,5 N - LH/NA.

Dalsza analiza, w której pod uwagę wzięto wyłącznie wyniki badań betonów o stałej zawartości cementu, ale o różnym wskaźniku w/c, wykazała, iż wzrost wartości w/c o 0,07 spowodował zwiększenie współczynnika postępu karbonatyzacji o 20%.

4.2.Wpływ rodzaju i ilości cementu niskoemisyjnego na karbonatyzację betonu na przykładzie ECOPlanet 5A CEM V/A (S-V) 42,5 N - LH/HSR/NA i ECOPlanet 4B CEM IV/B(V) 42,5 N - LH/NA

Kolejnym z istotnych czynników w kontekście odporności korozyjnej betonów jest zawartość i jakość spoiwa rozumiana w trzech kategoriach - wpływ różnej zawartość cementu, wpływ różnych ilości i typów składników głównych w cementach przy stałej zwartości cementu oraz wpływ różnych ilości dodatków mineralnych do betonu, przy stałej zawartości cementu.

Rozpatrując efekt zawartości cementu, przy pominięciu wpływu wskaźnika wodno- cementowego, który w tym przypadku jest różny, przyrost wartości współczynnika postępu karbonatyzacji jest konsekwencją redukcji ilości cementu w m3 mieszanki betonowej (Rys.2.).

Rys. 2. Zależność współczynnika KAC od zawartości cementu w m3 betonu z cementem CEM V (ECOPlanet 5A CEM V/A (S-V) 42,5 N- LH/HSR/NA).

Analizując ponownie trend wpływu zawartości cementu, ale przy założeniu stałej wartości w/c, klasach ekspozycji betonu XC1-XC2 obniżenie udziału cementu o 20 kg/m3 powoduje wzrost wartości współczynnika KAC o ok. 8%, przy redukcji 40 kg/m3 cementu następuje wzrost wartości współczynnika KAC o ok. 16%. Natomiast dla betonów w klasach ekspozycji XC3-XC4, obniżenie zawartości cementu o 20 kg/m 3 skutkuje wzrostem wartości współczynnika KAC o ok. 18%.

Wpływ udziału klinkieru w cementach, jako głównego budulca struktury betonu jest również kluczowy w budowaniu trwałości konstrukcji betonowych. Zależność ta niejednokrotnie była wskazywana w toku analiz trwałości betonu przeprowadzonych przez polskich [11] oraz zagranicznych badaczy [12]. Wraz ze zwiększającym się udziałem klinkieru w cemencie wzrasta również odporność betonu na karbonatyzację. W przypadku stosowania cementów niskoemisyjnych, dla zachowania akceptowalnej trwałości betonów, istotny jest odpowiedni dobór dodatków mineralnych pod kątem rodzaju, jakości (w tym powtarzalności), ilości oraz wzajemnej synergii między nimi. Potwierdzeniem tego są rezultaty przeprowadzonej analizy porównawczej odporności na karbonatyzację betonów o obniżonym śladzie węglowym. Dla betonów o stałej zawartości cementu, zbliżonych zawartościach klinkieru [±4%] ale różnych kompozycjach składników głównych innych niż klinkier wzrost wartości współczynnika postępu karbonatyzacji w skrajnym przypadku wyniósł 23%.

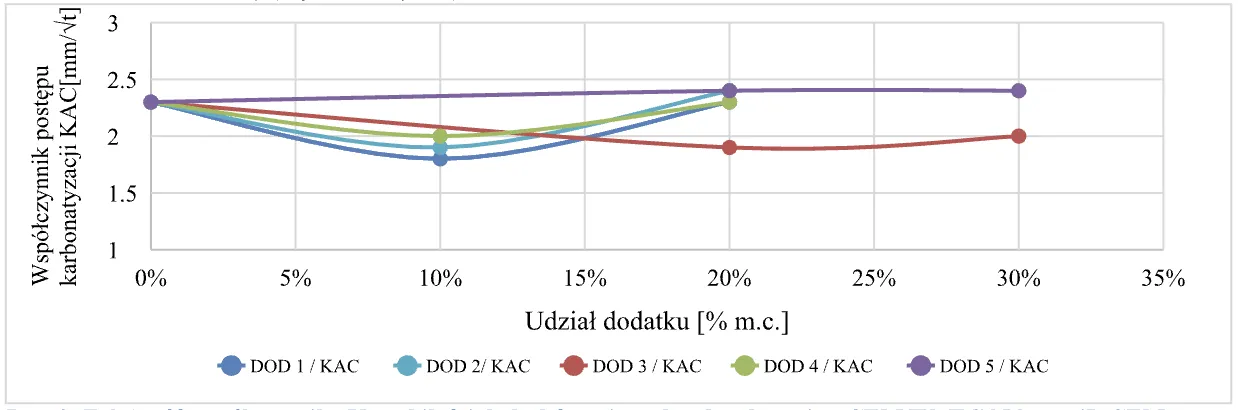

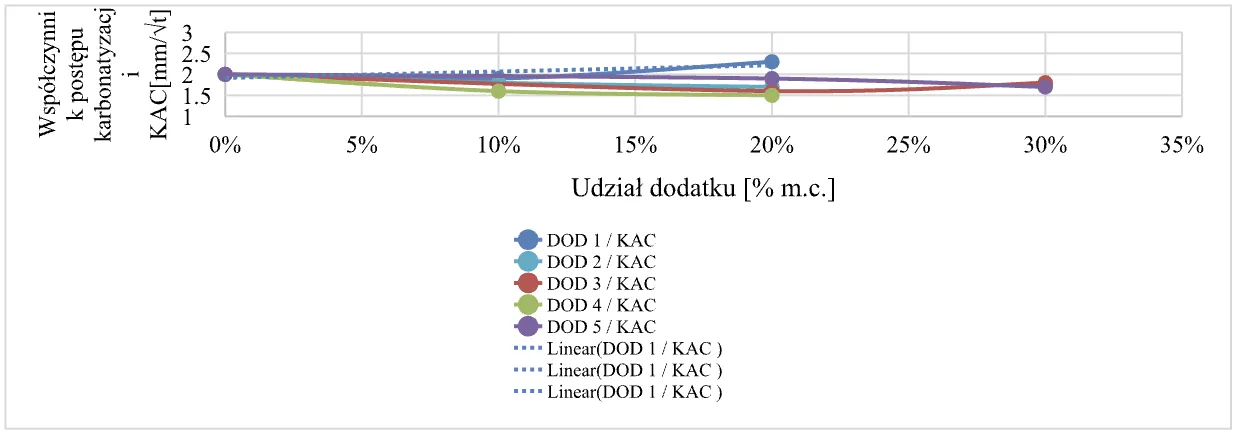

Rodzaj oraz ilość dodatków mineralnych jest kluczowa w zachowaniu trwałości, nie tylko w odniesieniu do produkcji cementu, ale również na etapie projektu mieszanki betonowej. Przeprowadzone badania wykazały, iż zwiększenie zawartości spoiwa w m3 mieszanki betonowej, poprzez dodanie odpowiedniej ilości mączki mineralnej może zwiększyć odporność betonu na karbonatyzację. W prawie każdym ze sprawdzonych układów rozkład wartości wraz ze zwiększającym się udziałem dodatku miał charakter paraboli, tzn. ilość wykorzystanego surowca miała swoje maksimum, po którym w zależności od rodzaju cementu, albo uzyskano wciąż lepszą odporność od betonu z samym cementem, albo nieznacznie słabszą (Rys. 3 i Rys. 4).

Rys. 3. Zależność współczynnika KAC od ilości dodatków mineralnych w betonie z CEM IV (ECOPlanet 4B CEM IV/B(V) 42,5 N - LH/NA).

Rys. 4. Zależność współczynnika KAC od ilości dodatków mineralnych w betonie z CEM V (ECOPlanet 5A CEM V/A (S-V) 42,5 N - LH/HSR/NA).

Stąd też przy świadomym dozowaniu odpowiednich dodatków do mieszanki betonowej tj. znalezieniu optimum ich zawartości dla najlepszej odporności na karbonatyzację w oparciu o przeprowadzone wcześniej badania, jesteśmy w stanie obniżyć wartość współczynnika KAC nawet o 25%.

4.3. Wpływ rodzaju kruszywa na karbonatyzację betonów z cementami ECOPlanet 5A CEM V/A (S-V) 42,5 N - LH/HSR/NA i ECOPlanet 4B CEM IV/B(V) 42,5 N - LH/NA

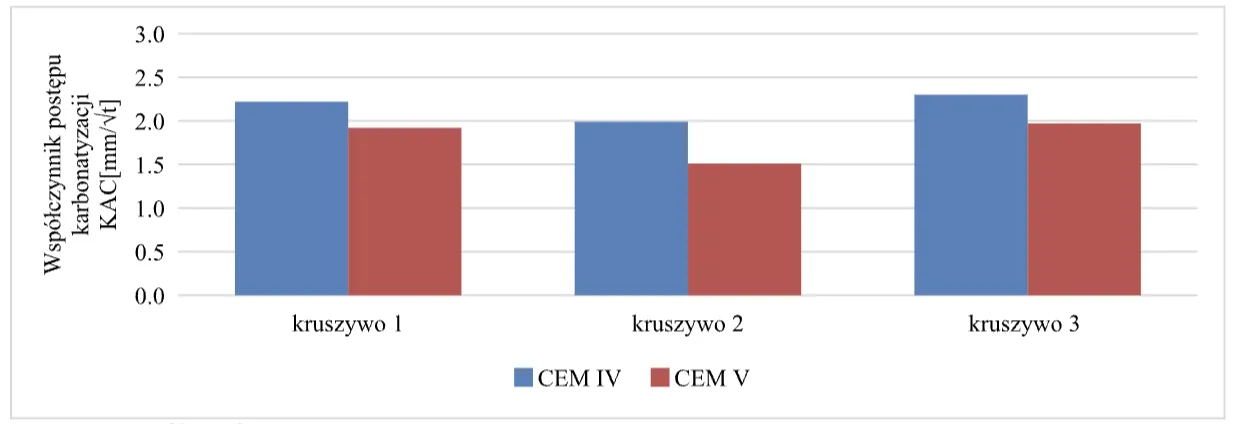

Kolejnym z rozpatrywanych obszarów, w którym doświadczony technolog jest w stanie wprowadzić modyfikacje ilościowe i jakościowe, aby uzyskać wymagany poziom trwałości betonu jest odpowiedni dobór rodzaju kruszywa grubego oraz punktu piaskowego. Ocenie poddano wpływ 3 różnych rodzajów kruszyw naturalnych o różnej genezie i Dmax = 16 mm oraz wpływ 3 punktów piaskowych zastosowanych w betonach z cementami niskoemisyjnymi, przy stałej zawartości cementu i wskaźnika w/c. W efekcie przeprowadzonej analizy zaobserwowano wyraźny wpływ rodzaju kruszywa na odporność betonu na karbonatyzację, w szczególności widoczną w przypadku betonu z cementem oznaczonym jako CEM V (ECOPlanet 5A CEM V/A (S-V) 42,5 N - LH/HSR/NA). (Rys.5).

Rys. 5. Zależność współczynnika KAC od rodzaju kruszywa.

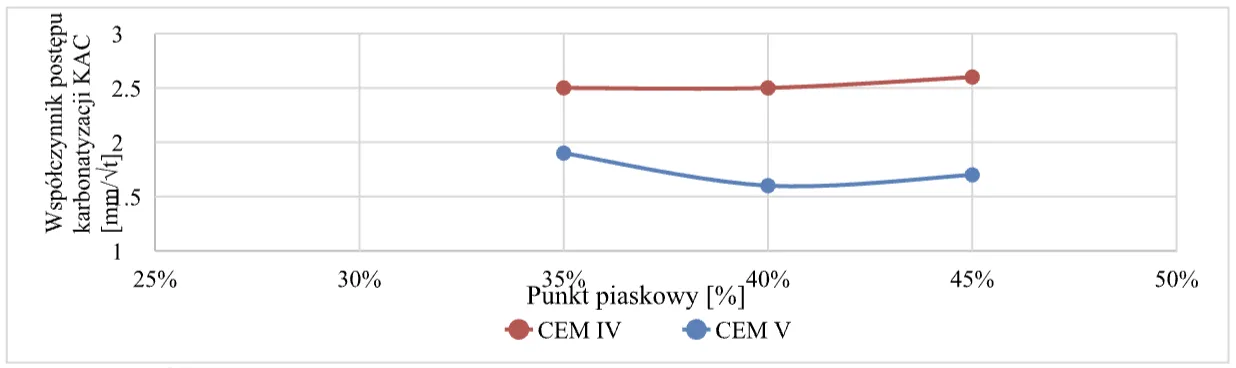

Przy trzech różnych wartościach punktu piaskowego nie zaobserwowano istotnych różnic (Rys.6).

Rys. 6. Zależność współczynnika KAC od punktu piaskowego.

4.4. Wpływ okresu pielęgnacji betonu z cementami ECOPlanet 5A CEM V/A (S-V) 42,5 N - LH/HSR/NA i ECOPlanet 4B CEM IV/B(V) 42,5 N - LH/NA na karbonatyzację

Ostatnim z przebadanych obszarów, bardzo kluczowym w zakresie budowania trwałości betonów o obniżonym śladzie węglowym jest wpływ ich odpowiednio długiej pielęgnacji. W tym celu badaniom poddano nie tylko próbki dojrzewające zgodnie z normą badawczą [4] tj. 28 dni w wodzie, ale również próbki, które pielęgnowano przez 56 oraz 90 dni. Na wykresie nr 7 zaprezentowano rozkład wartości współczynnika KAC w zależności od czasu ich dojrzewania w wodzie. W analizie uwzględniono betony o obniżonym śladzie węglowym oraz betony, w których oprócz cementu niskoemisyjnego wykorzystano również dodatek mineralny. W przypadku betonu na ECOPlanet 5A CEM V/A (S-V) 42,5 N - LH/HSR/NA wraz z wydłużonym czasem pielęgnacji betonu w wodzie wzrosła również jego odporność na karbonatyzację. Jedynie w przypadku betonu z cementem pucolanowym CEM IV, okres dojrzewania próbek w warunkach normowych [4] nie miał istotnego wpływu na pogłębianie się frontu karbonatyzacji wraz z wydłużonym czasem pielęgnacji.

Rys. 7. Zależność współczynnika KAC od czasu dojrzewania betonu.

5. Podsumowanie i wnioski

Chcąc osiągnąć cele polityki klimatycznej postawione branży betonowej i cementowej jesteśmy zobligowani do poszukiwań nowych rozwiązań w zakresie produkcji cementu i betonu towarowego, które pozwolą ograniczyć emisję gazów cieplarnianych. Nasza skuteczność w działaniu musi dać początek efektywnym wdrożeniom. Wpływ wskaźnika w/c, zawartości cementu w m3 betonu, ilość i rodzaj mineralnych dodatków, a także rodzaj i proporcje kruszyw są to obszary doskonale znane technologom betonu w kontekście projektowania mieszanek spełniających wyspecyfikowane klasy wytrzymałości na ściskanie. Natomiast istotność wydłużonego okresu pielęgnacji zdecydowanie zintensyfikowała się wraz z wdrażaniem betonów z cementami o obniżonym śladzie węglowym i opublikowaniem normy PN-B-06265 [7], w której pojawiło się pojęcie czasów równoważnych. Obecnie znajdujemy się w miejscu, gdzie projektanci mieszanek muszą te obszary przeanalizować na nowo, uwzględniając dodatkowy element trwałości betonu – jego odporność korozyjną. Na podstawie analizy wyników badań własnych, można stwierdzić, iż są to obszary, które należałoby rozpatrywać indywidualnie, ze względu na brak wysokiej korelacji między nimi. W oparciu o wyniki badań odporności na karbonatyzację i wytrzymałości na ściskanie, (Rys.8) stwierdzono, iż wyższa wytrzymałość na ściskanie nie zawsze będzie równoważna z niższym współczynnikiem KAC. Jest to niewątpliwie związane z oddziaływaniem wielu czynników technologicznych i materiałowych, które często w sposób selektywny wpływają na rozwój tych właściwości.

Rys. 8. Zależność współczynnika K AC od wytrzymałości na ściskanie (R28)

Na bazie zgromadzonych wyników badań można stwierdzić, że wykorzystując niskoemisyjny cement ECOPlanet 5A CEM V/A (S-V) 42,5 N - LH/HSR/NA da się opracować trwałe betony, lecz istotne jest przeprowadzenie dokładnych wstępnych badań typu przed wdrożeniem. Jest to konieczny proces, mający na celu opracowanie receptury, dzięki której otrzymamy beton o wymaganej wytrzymałości na ściskanie, odporności na karbonatyzację i odpowiednio niskim śladzie węglowym. Cement ECOPlanet 5A CEM V/A (S-V) 42,5 N - LH/HSR/NA wykazał wyższą odporność na karbonatyzację w betonie niż cement ECOPlanet 4B CEM IV/B(V) 42,5 N - LH/NA, mimo że oba zawierają zbliżoną ilość klinkieru portlandzkiego. Wpływ na ten wynik miał najprawdopodobniej efekt synergii dwóch dodatków mineralnych - popiołu V i żużla S – w składzie cementu ECOPlanet 5A.

Sama receptura stanowi jednak połowę drogi do sukcesu, bo jak wskazano w przeprowadzonej analizie, dopełnieniem procesu kreowania trwałych betonów z cementami niskoemisyjnymi jest ich odpowiednio długa pielęgnacja.

Literatura

- Małecki A. Przemysł a globalne ocieplenie. Pytania o perspektywy i sens działań Unii Europejskiej. 2007, BTA.

- Cembureau. From Ambition to Deployment. The road travelled pathways and levers to scale up our net zero ambition. 2024

- Woyciechowski P. Karbonatyzacja betonu – trwałość vs sekwestracja CO2. 2021. BTA.

- PN-EN 12390-12:2020-06: Badania betonu. Część 12: Oznaczenie odporności betonu na karbonatyzację. Przyspieszona metoda karbonatyzacji

- pl.wikipedia.org/wiki/Tymoloftaleina (Data weryfikacji: 12.07.2024)

- PN-EN 206+A2:2021-08: Beton – Wymagania, właściwości, produkcja i zgodność

- PN-B-06265:2022-08: Beton – Wymagania, właściwości, produkcja i zgodność

- PN-EN 197-1:2012: Cement - Część 1: Skład, wymagania i kryteria zgodności dotyczące cementów powszechnego użytku

- Hassan M., Amleh L., Othman H., Effect of different cement content and water cement ratio on carbonation depth and probability of carbonation induced corrosion for concrete. Cement Wapno Beton vol. 27 2/2022.

- Łagosz A., J. Deja: An assessment of the impact of curing conditions and the w/c ratio on the rate of carbonation of cement mortars. Cement Wapno Beton, vol. 17 4/2012.

- Grzmil W., Raczkiewicz W. Evaluation of the effect of cement type on the carbonation of concrete and the corrosion of reinforcement in reinforced concrete samples. Cement Wapno Beton vol. 22 4/2017.

- Elsalamawy M., Mohamed A.R., Kamal E.M. The role of relative humidity and cement type on carbonation resistance of concrete. Alexandria Engineering Journal, V. 58 I. 4 p. 1257-1264, 2019.